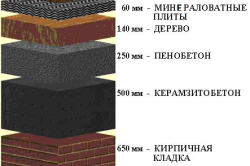

Эксплуатационно-технические свойства строительных материалов. Описание основных своиств строительных материалов

Чтобы строить качественно и профессионально, нужно иметь четкое представление о строительных материалах: их основные свойства и допустимость их использования в условиях возведения определенной конструкции. Это влияющая на качество продукции и, соответственно, на репутацию строителя.

Все основные строительные вещества наделены признаками и характеристиками, которые проявляются в наибольшей или наименьшей мере. Качественное проявление зависит от предназначения материала и особенностей его применения в конкретной ситуации.

Строительным веществам присущи физические характеристики, механические свойства и химические особенности.

Физические свойства и характеристики

Из числа свойств, причисляемых к физическим, часто рассматривают вес, удельный и объемный, степень плотности, наличие пористости, способность к водопоглощению, степень влагоотдачи и влажности.

Также принимают во внимание, насколько материал морозостойкий, способен ли проводить газ, устойчив ли к огню и высоким температурам и обладает ли теплопроводностью.

Для расчета объемного веса используется данная формула: γ0=G/V, где G – вес, а V1 – объем материала, включая поры и пустоты. Единица измерения объемного веса кг/м³. Часто объемный вес бывает меньше удельного веса. Данная характеристика важна при расчете прочности конструкции и организации перевозки транспортными средствами.

Плотность показывает меру заполнения объема образца тем веществом, из которого этот образец состоит. Единица плотности используется в кг/м³. Количество пор, присутствующих внутри образца, почти всегда влияет на его показатель плотности.

Понятие пористости подразумевает наличие в материале пор и показывает насколько его объем ими заполнен и измеряется в процентном отношении. Есть поры мелкие и крупные. Следовательно, материалы бывают мелкопористыми и крупнопористыми.

По степени легкости непористые элементы уступают пористым. Размер пор и их количество сказываются на теплоизоляционных свойствах: чем меньше пор мелких по размеру, тем сильнее теплоизоляционные характеристики строительных элементов.

Способность материала поглощать воду и удерживать ее, называется водопоглощением, которое бывает весовым и объемным. Весовое измеряется в процентах и представляет собой отношение веса воды, впитавшейся в образец до предела, к весу сухого образца. Значение объемного вычисляется в процентном отношении и рассчитывается как отношение объема впитавшейся воды к объему в состоянии насыщения.

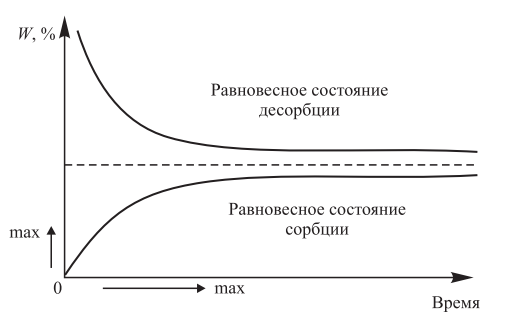

Если материал может отдавать воду, когда изменяется окружающая его среда, он способен к влагоотдаче, которая измеряется в процентах. Величина показывает, сколько воды испаряется из образца в течение 24-х часов при условии 20 °C и 60%-ой влажности воздуха.

Влажность показывает, сколько жидкости, а именно воды, содержится в материале. Величина рассчитывается в процентах и определяется методами высушивания и титрированием по Карлу Фишеру.

Морозостойкость демонстрирует, способен ли материал, содержащий в себе влагу, много раз подвергаться замораживанию и размораживанию, не разрушаясь, без ущерба для своей прочности.

Многие материалы, соприкасаясь с водой, разрушаются. Это происходит, потому что вода, находящаяся в порах, замерзает при температуре ниже нуля. Вероятность разрушения повышается, а прочность уменьшается. Материалы, которые поглощают мало воды, более морозостойки.

Газопроницаемостью обладают строительные образцы, пропускающие газ (воздух) под действием давления. Высокую степень газопроницаемости имеют материалы с крупными порами. На этот показатель влияют размер и особенности пор.

Газопроницаемость особенно нужно учитывать при строительстве жилых помещений, где обязательно должна происходить естественная вентиляция. В других случаях, требующих уменьшения газопроницаемости, это достигается путем оштукатуривания стен, покрытия их красками на масляной основе или битумными составами.

Если элемент может передавать тепло при разнице температур поверхностей, находящихся вокруг него, значит, он способен проводить тепло. Теплопроводность измеряется в Вт/(м*С). Например, теплопроводность бетона равна 1, 69, гранита – 3,49, древесины (сосна) – 0,09. При монтаже стен, установке перекрытий, укладке пола следует особенно теплопроводность имеет важное значение.

Огнестойкие стройматериалы не разрушаются при воздействии высокой температуры. Они подразделяются на элементы, которые не сгорают, сгорают быстро и трудносгораемые экземпляры. Например, кирпич и бетон не воспламеняются, не могут тлеть и превращаться в угли. Сталь сильно деформируется. Гранит и известняк разрушаются, а древесина и пластмасса горят и тлеют.

Вернуться к оглавлению

Механические свойства

Механические свойства материала расскажут, насколько он прочен, упруг, тверд, хрупок и пластичен.

Прочностью строительных материалов называется их способность сохранять свою целостность в результате действия на них определенных нагрузок.

Когда материал подвергается сжатию, гнется или растягивается, его прочность характеризуется величиной, называемой пределом прочности. Предел прочности измеряется в МПа.

Если материал способен возвращаться к своей изначальной форме и сохранять прежний размер, подвергаясь деформированию, то он обладает определенной степенью упругости.

Деформация достигается применением различных нагрузок. Данное свойство выражается пределом упругости, рассчитываемым в МПа. Резина и сталь обладают упругостью.

Если материал демонстрирует сопротивление проникновению в него иного тела, такой материал называют твердым. Чтобы определить степень твердости стали, дерева и бетона в куски материалов вдавливается шарик, выполненный из стали, а затем определяется глубина вдавливания.

Если под влиянием внешних сил происходит разрушение материала, то он причисляется к разряду хрупких. Это особенно нужно учитывать при транспортировке материалов (стекла, плитки) до строительного объекта.

Свойство пластичности определяется как способность материалов из-за воздействия на него разных сил менять размер и форму без появления разрывов, а также оставаться в новом виде после окончания действия нагрузок. Пластмасса, медь и сталь являются пластичными.

ЛАБОРАТОРНАЯ РАБОТА № 1

ОБЩИЕ ТЕХНИЧЕСКИЕ СВОЙСТВА

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

ОБЩИЕ ТЕХНИЧЕСКИЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

К основным техническим свойствам всех строительных материалов относятся: масса, плотность, пористость, прочность, водопоглощение, морозостойкость. Они служат как для оценки качества и особенностей применения материалов, так и для различных технико-экономических расчетов.

Некоторые же свойства являются специальными и важны при выборе материала лишь для некоторых условий эксплуатации (водостойкость, химическая стойкость, теплопроводность и др.)

Основные свойства строительных материалов определяют на стандартных образцах в соответствии с ГОСТ, соблюдая следующие условия:

– Массу образцов определяют с погрешностью не более 0,1%.

– Размеры образцов правильной геометрической формы определяют с погрешностью не более 1 мм.

– Объем образцов неправильной геометрической формы определяют с погрешностью не более 1%.

– Температура воздуха в помещении, в котором проводят испытания образцов, должна быть (25±10)°С, а относительная влажность воздуха — не менее 60%.

Масса – совокупность материальных частиц (атомов, молекул, ионов), содержащихся в данном теле. Масса обладает определенным объемом, т.е. занимает часть пространства. Она постоянна для данного вещества и не зависит от скорости его движения и положения в пространстве. Тела одинакового объема, состоящие из различных веществ, имеют неодинаковую массу. Для характеристики различий в массе веществ, имеющих одинаковый объем, введено понятие истинной и средней плотности.

Истинная плотность – масса единицы объема вещества материала в абсолютно плотном состоянии, т.е. без пор и пустот. Простейшими приборами, при помощи которых определяют истинную плотность, являются объемомер Ле-Шателье (см. рис. 1) и пикнометр.

Рис. 1. Объемомер Ле-Шателье

Для подготовки пробы отбирают навеску материала массой не менее 30 г и измельчают ее до полного прохождения через сито с сеткой № 02. Измельчение проводится с целью ликвидации пористости. Приготовленную порошкообразную пробу материала образцов высушивают до постоянной массы при температуре 105–110°С. Затем пробу охлаждают до температуры помещения в эксикаторе, чтобы избежать поглощение влаги из воздуха.

Определение истинной плотности проводят параллельно на двух навесках массой около 10 г каждая, отобранных от пробы. Отобранную навеску высыпают в чистый, высушенный и предварительно взвешенный пикнометр. Пикнометр взвешивают вместе с испытываемым порошком, затем наливают в него воду (или другую инертную жидкость) в таком количестве, чтобы он был заполнен приблизительно до половины объема.

Для удаления воздуха из материала навески и жидкости пикнометр с содержимым выдерживают под вакуумом в эксикаторе до прекращения выделения пузырьков. Допускается (при использовании в качестве жидкости воды) удалять воздух кипячением пикнометра с содержимым в течение 15-20 мин в слегка наклонном состоянии на песчаной или водяной бане.

После удаления воздуха пикнометр заполняют жидкостью до метки. Пикнометр помещают в термостат с температурой (20,0±0,5)°С, в котором выдерживают не менее 15 мин. После выдержки в термостате уровень жидкости доводят до метки по нижнему мениску. После достижения постоянного уровня жидкости пикнометр взвешивают. После взвешивания пикнометр освобождают от содержимого, промывают, заполняют той же жидкостью, удаляют из нее воздух, выдерживают в термостате, доводят жидкость до постоянного уровня и снова взвешивают.

Истинную плотность () материала навески в г/см 3 вычисляют по формуле

где масса пикнометра с навеской, г;

Масса пикнометра, г;

Плотность жидкости, г/куб.см;

Масса пикнометра с жидкостью, г;

Масса пикнометра с навеской и жидкостью, г.

За значение истинной плотности изделий принимают среднее арифметическое результатов определений истинной плотности материала двух навесок, рассчитанное с точностью до 0,01 г/см 3 . Расхождение между результатами параллельных определений не должно быть более 0,02 г/см 3 . При больших расхождениях истинную плотность изделий определяют снова.

Средняя плотность – отношение массы образца материала ко всему занимаемому им объему, включая имеющиеся в нем поры и пустоты. Среднюю плотность вычисляют по формуле

где масса материала, кг;

Объем материала в естественном состоянии, м 3 ;

Объем образцов правильной геометрической формы вычисляют по их геометрическим размерам. Если образец имеет форму куба или параллелепипеда, то измеряют его длину, ширину и высоту, причем каждую грань измеряют в трех местах и вычисляют среднее арифметическое значение. При определении объема образца цилиндрической формы на каждом из двух параллельных оснований цилиндра проводят два взаимно перпендикулярных диаметра и измеряют их, кроме того, определяют диаметр цилиндра во взаимно перпендикулярном направлении по середине высоты цилиндра. В точках пересечения отрезков диаметров с окружностью оснований измеряют высоту цилиндра. Диаметр цилиндра вычисляют как среднее арифметическое значение из шести указанных измерений. Высоту цилиндра определяют аналогично, исходя из четырех имеющихся измерений.

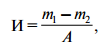

Объем образцов неправильной геометрической формы определяют с помощью объемомера или гидростатическим взвешиванием. Объемомер представляет собой сосуд произвольной формы (рис. 2), величина которого позволяет испытать имеющиеся образцы. В сосуд впаяна трубка внутренним диаметром 8–10 мм с загнутым концом. Объемомер наполняют водой температурой (20±2) °С до тех пор, пока она не потечет из трубки. Когда из трубки прекратится падение капель, под нее ставят предварительно взвешенную емкость. Образец, подготовленный к испытаниям, осторожно погружают на тонкой проволоке или нити в объемомер, при этом вода, вытесненная образцом, через трубку вытекает в емкость. После прекращения падения капель емкость с водой взвешивают и определяют массу и объем вытесненной воды V В в см 3 по формуле

где т 1 – масса пустой емкости, г:

т 2 – масса емкости с водой, вытесненной образцом, г;

r В – плотность воды, принимаемая равной 1,0 г/см 3 .

1 — сосуд; 2 — трубка; 3 — емкость для сбора воды

Рис. 2. Объемомер.

Объем образца на гидростатических весах определяют взвешиванием его на воздухе и в воде в соответствии со схемой, приведенной на рис. 3.

1 – сосуд с водой; 2 – подвес для образца; 3 – образец; 4 – весы;

5 – разновес

Рис. 3. Гидростатические весы.

Точность определения средней плотности зависит от пористости материала, так как образец, погруженный в жидкость, не только вытесняет, но и впитывает ее. Образцы, имеющие мелкопористую структуру, перед испытанием парафинируют или насыщают водой не менее суток.

Объем предварительно насыщенных водой образцов V 0 в см 3 определяют:

где – масса насыщенного водой образца, определенная взвешиванием в воздухе, г;

– масса насыщенного водой образца, определеннаявзвешиванием в воде, г;

– плотность воды, принимаемая равной 1 г/см 3 .

Парафинирование производят следующим образом. Образец, высушенный до постоянной массы, нагревают до 60 °С и несколько раз погружают в расплавленный парафин с таким расчетом, чтобы на его поверхности образовалась пленка парафина толщиной около 1 мм. После этого образец взвешивают.

Объем образцов, подготовленных к испытанию парафинированием, определяют:

– при испытании в объемомере по формуле

– при испытании на гидростатических весах по формуле

– масса парафинированного образца, определенная взвешиванием в воздухе, г;

– масса парафинированного образца, определенная взвешиванием в воде, г;

– плотность парафина, принимаемая равной 0,93 г/см 3 .

Величину средней плотности определяют не менее чем на трех образцах. Окончательным результатом является среднее арифметическое значение средней плотности из трех замеров.

Насыпная плотность – характерна для сыпучих материалов (цемент, песок, щебень, гравий и др.). В этом случае в объем материала включают не только поры в самом материале, но и пустоты между зернами или кусками материала.

Насыпную плотность сыпучих материалов определяют путем взвешивания некоторого объема материала. Для установления насыпной плотности мелкозернистых материалов пользуются сосудом объемом 1 литр. Для крупнозернистых материалов используют цилиндрические сосуды объемом от 5 до 50 литров.

Определение производят следующим образом. Из специальной воронки или при помощи совка насыпают материал в предварительно взвешенный сосуд с небольшим избытком, который затем снимают металлической линейкой вровень с краями сосуда. После этого сосуд, заполненный материалом, взвешивают. Насыпную плотность определяют по формуле:

где т – масса мерного сосуда, г;

т 1 – масса мерного сосуда с песком, г;

V – объем мерного сосуда, см 3 .

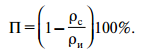

Пористость материала () характеризуется степенью заполнения его объема порами и вычисляется в процентах по объему по следующей формуле:

где – средняя плотность песка, кг/м 3 ;

– истинная плотность песка, кг/м 3 ;

Пустотность – (объем межзерновых пустот) сыпучих материалов в стандартном неуплотненном состоянии определяют на основании значений истинной плотности и насыпной плотности. Пустотность () в процентах по объему вычисляют по формуле

где – истинная плотность песка, кг/м 3 ;

– насыпная плотность песка, кг/м 3 .

Водопоглощение – это свойство материала впитывать и удерживать в себе воду при непосредственном соприкосновении с ней. Водопоглощение зависит от наличия в материале открытых пор.

Водопоглощение можно определить тремя методами: 1) постоянным погружением испытуемого образца в воду; 2) кипячением образца с водой; 3) вакуумированием.

Порядок определения водопоглощения по первому методу следующий. Предварительно высушенные при температуре 110ºС и взвешенные образцы помещают в емкость, наполненную водой с таким расчетом, чтобы уровень воды в емкости был выше верхнего уровня уложенных образцов примерно на 50 мм. Образцы укладывают так, чтобы высота образца была минимальной (призмы и цилиндры укладывают на бок). Температура воды в емкости должна быть (20 ± 2) °С. Образцы взвешивают через каждые 24 ч водопоглощения с погрешностью не более 0,1 %. При взвешивании образцы, вынутые из воды, предварительно вытирают отжатой влажной тканью. Массу воды, вытекшую из пор образца на чашку весов, следует включать в массу насыщенного образца. Испытание проводят до тех пор, пока результаты двух последовательных взвешиваний будут отличаться не более чем на 0,1 %.

При определении водопоглощения путем кипячения образцов (второй метод ) образцы подготавливают и укладывают в сосуд с водой аналогично первому методу, нагревают и доводят до кипения (примерно 1 час), кипятят приблизительно 5 часов и оставляют остывать до температуры помещения. После этого образцы взвешивают в порядке, указанном выше.

Вакуумирование образцов (третий метод ) производят следующим образом. Подготовленные бразцы укладывают в вакуумный эксикатор (емкость) на подставку и заливают водой так, чтобы ее уровень был выше верха образца не менее чем на 2 см. Эксикатор закрывают крышкой и вакуумным насосом создают над поверхностью воды разрежение (0,05±0,01) МПа [(0,5±0,1) кгс/см 2 ], фиксируемое манометром. Пониженное давление поддерживают, засекая время, до прекращения выделения пузырьков воздуха из образцов, но не более 30 мин. После восстановления атмосферного давления образцы выдерживают в воде столько же времени, сколько под вакуумом, чтобы вода заполнила объем, который занимал удаленный воздух. Далее действуют аналогично двум первым методам.

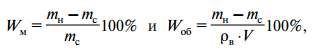

Водопоглощение образца по массе в процентах определяют с погрешностью до 0,1 % по формуле:

где – масса высушенного образца, г;

– масса водонасыщенного образца, г.

Водопоглощение образца по объему в процентах определяют с погрешностью до 0,1 % по формуле:

где V – объем образца, см 3 .

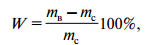

Влажность материала определяется содержанием влаги, содержащейся в порах и адсорбированной на поверхности, отнесенной к массе материала в сухом состоянии. Влажность зависит как от свойств самого материала (пористости, гигроскопичности), так и от окружающее среды (влажность воздуха, наличие контакта с водой). Для определения данного свойства необходимо взвесить образец в естественном состоянии, а затем высушить его до постоянной массы и вновь взвесить. Влажность в процентах по массе определяется по формуле:

где – масса образца в естественном состоянии, г;

– масса высушенного образца, г.

Морозостойкость – свойство насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения, значительного снижения прочности и потери массы.

Замерзание воды, заполняющей поры материала, сопровождается увеличением ее объема примерно на 9%, в результате чего возникает давление на стенки пор, приводящее к разрушению материала. Однако во многих пористых материалах вода не может заполнить более 90% объема доступных пор, поэтому образующийся при замерзании воды лед имеет свободное пространство для расширения. Поэтому разрушение материала наступает только после многократного попеременного замораживания и оттаивания.

Принимая во внимание неоднородность строения материала и неравномерность распределения в нем воды, удовлетворительную морозостойкость можно ожидать у таких пористых материалов, в которых вода заполняет не более 80% пор, т.е. объемное водопоглощение таких материалов составляет не более 80% открытой пористости. Плотные материалы, не имеющие пор, или материалы с незначительной открытой пористостью, водопоглощение которых не превышает 0,5%, обладают высокой морозостойкостью. Морозостойкость имеет большое значение для стеновых материалов, систематически подвергающихся попеременному замораживанию и оттаиванию, а также для материалов, применяемых в фундаментах и кровельных покрытиях.

Для определения морозостойкости материалов контрольные и основные образцы насыщают водой. Контрольные образцы после водонасыщения испытывают на прочность. Основные образцы загружают в морозильную камеру в контейнере или устанавливают на сетчатый стеллаж камеры таким образом, чтобы расстояние между образцами, стенками контейнеров и вышележащими стеллажами было не менее 50 мм. Началом замораживания считают момент установления в камере температуры минус 16 °С. Образцы после замораживания оттаивают в ванне с водой при температуре (18±2)°С. При этом образцы должны быть погружены в воду таким образом, чтобы над верхней гранью был слой воды не менее 50 мм. Продолжительность циклов замораживания и оттаивания зависит от вида материала и от размеров образца. Число циклов переменного замораживания и оттаивания, после которых должно проводиться определение прочности или потери массы образцов, устанавливают в соответствии ГОСТом на испытуемый материал.

Материал признают морозостойким, если после заданного числа циклов замораживания и оттаивания потеря в массе образцов в результате выкрашивания и расслаивания не превышает 5%, а прочность снижается не более чем на 25%. Степень морозостойкости материала можно охарактеризовать коэффициентом морозостойкости:

где – предел прочности при сжатии образцов материала после испытания на морозостойкость, МПа; – предел прочности при сжатии насыщенного водой материала, МПа.

По числу выдерживаемых циклов попеременного замораживания и оттаивания материалы подразделяют на марки F10; F15; F25; F35; F50; F100; F150; F200 и более.

Для некоторых материалов существуют ускоренные методы определения морозостойкости материалов. Суть одного из методов заключается в насыщении основных и контрольных образцов перед испытанием 5%-ным водным раствором хлористого натрия. Затем образцы испытываются по приведенной выше методике лишь с тем отличием, что оттаивание производится в растворе хлористого натрия. Еще один ускоренный метод аналогичен описанному, однако температуру в морозильной камере опускают до –(50-55)°С. К примеру, для бетонов, выдержавших 8 циклов ускоренного попеременного замораживания-отаивания по третьему методу или 75 циклов по второму методу, назначается марка по морозостойкости F300.

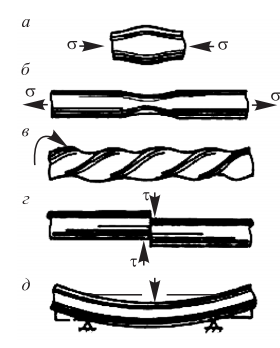

Прочность – способность материала сопротивляться разрушению от действия внутренних напряжений, возникающих под влиянием внешней нагрузки. Поскольку в реальных конструкциях материал испытывает различные внутренние напряжения – сжатие, растяжение, изгиб, сдвиг, кручение то и прочность материалов обычно характеризуется величиной предела прочности при сжатии, растяжении, изгибе и т.д. Численно предел прочности равен напряжению, соответствующему нагрузке, вызвавшей разрушение образца материала.

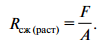

Предел прочности при сжатии или растяжении , МПа равен разрушающей силе, приходящейся на 1 м 2 первоначального сечения материала в момент разрушения образца:

где – разрушающая сила, Н;

– площадь поперечного сечения образца, мм 2 .

где – разрушающая сила, Н;

– пролет между опорами, мм;

И – ширина и высота поперечного сечения балки, мм.

Предел прочности при изгибе при одном сосредоточенном грузе и образце-балке прямоугольного сечения:

где – расстояние между грузами, мм.

Предел прочности материала определяют опытным путем, испытывая в лаборатории на гидравлических прессах или разрывных машинах специально изготовленные образцы (разрушающие методы), либо при помощи неразрушающих методов – склерометрическим, ультразвуковым и т.д. Для испытания образца на сжатие образцы изготовляют в виде куба или цилиндра, на растяжение – в виде круглых стержней, полос или «восьмерок», а на изгиб – в виде балочек. Форма и размеры образцов должны строго соответствовать требованиям ГОСТа на каждый вид материала.

Прочность строительных материалов обычно характеризуется маркой, которая соответствует по величине пределу прочности при сжатии, полученному при испытании образцов стандартных форм и размеров. К примеру, обозначение марки по прочности при сжатии М150 соответствует прочности 150 кгс/см 2 (15МПа).

Перед закладкой фундамента каждый застройщик ставит перед собой главный вопрос – из какого строительного материала будет сотворено задуманное им «детище».

Бытует мнение, что деревянные дома более экономичны в строительстве и комфортны для проживания. Однако стоимость пиломатериалов в Подмосковье за последние годы подскочила более чем в три раза. Ввиду отсутствия порубочных билетов, лес завозится не только из сопредельных, но и весьма отдаленных от Москвы регионов. Контроль качества сырья и его обработки падает до непозволительно низких отметок. Возведенный деревянный «короб» требует серьезной фасадной и внутренней обработки с использованием дополнительных дорогостоящих материалов: пенотекса, утеплителей, краски, противопожарных смесей, сайдинга или пластиковой «вагонки».

является одним из древнейших строительных материалов. Великая Китайская стена и Египетские пирамиды прошли испытания временем и до сих пор радуют глаз туристов. Однако в настоящее время каменная кладка применяется очень редко. Камни тяжелых пород (граниты, сиениты, диориты) обладают высокой прочностью, морозостойкостью, водо- и воздухостойкостью, но их добыча очень трудоемкий и затратный процесс. Поэтому их применение на практике ограничивается облицовкой и декорированием дорогостоящих архитектурных поверхностей. Камни легких (плотностью менее 1800 кг/м³) пород имеют пористое строение (известняк-ракушечник, вулканический туф, пемза), а, следственно, малую теплопроводность и простоты в обработке, но обладают низкой прочностью, морозостойкостью и водостойкостью. Используются такие камни, как правило, локально, где имеются залежи соответствующих горных пород.

, получившие широкую известность за последние десятилетия, обладают рядом несомненных преимуществ. Здания, построенные с их применением, обладают хорошей звукоизоляцией и теплозащитой. Сами блоки имеют небольшой вес, просты и экономичны в использовании, а также являются относительно недорогими в сравнении с некоторыми другими стройматериалами. Однако, зачастую, застройщики не учитывают существенные недостатки данного вида продукции. Физико-механическая прочность пенобетона довольно низка и не позволяет выдерживать большие нагрузки. Пеноблочные стены не терпят деформаций, поэтому для них требуется глубокий ленточный фундамент или фундамент-плита. После завершения кладки из пеноблоков до начала их отделки должно пройти не менее года, так как «коробка» перед началом отделки должна «осесть». При этом в процессе осадки на стенах могут образовываться трещины. Высокая гигроскопичность пеноблоков (интенсивное впитывание ими влаги из самого воздуха) приводит к дополнительной усадке этого материала, что существенно снижает срок эксплуатации зданий. Минимальное превышение толщины межблочных швов в процессе строительства (более 2-3 мм) сводит к минимуму тепло- и звукоизоляционные характеристики. Недостатки пенобетона также обусловлены его составом, содержащим пенообразователи, которые обычно являются химическими и ядовитыми при горении смесями.

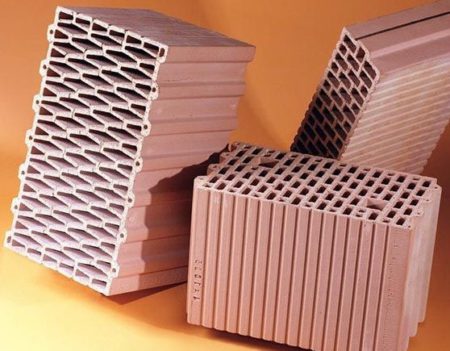

Основную массу мелкоштучных стеновых материалов, использующихся в современном строительстве, составляют изделия на основе искусственных каменных материалов . Это стеновые керамические изделия (керамический кирпич), силикатные изделия автоклавного твердения (силикатный кирпич), стеновые изделия из бетонов различного состава (бетонные камни и блоки).

Наиболее известный и распространенный с советских времен красный керамический кирпич получают методом пластического формования и последующего обжига легкоплавильных глин или глино-трепельных смесей. Для снижения объемного веса изделий и улучшения их теплотехнических показателей в шихту при изготовлении могут вводиться добавки, после выгорания которых, при обжиге в черепке кирпича образуются многочисленные мелкие поры, что снижает их прочность и влагостойкость. Номенклатура продукции отечественных керамических заводов, производящих кирпич, до последнего времени была не очень велика. При этом наибольшая доля выпускаемых изделий (около 70%) приходится на обыкновенный (рядовой) строительный кирпич. Естественный цвет керамического кирпича варьирует от светло-красного до коричневого, что обусловлено наличием окислов железа. Сооружения из этого кирпича имеют непривлекательный вид и предполагают дальнейшее оштукатуривание или покрытие облицовочным материалом. Кроме того, кирпич, под воздействием внешней среды, имеет свойство саморазрушения.

изготавливается безобжиговым прессованием из смеси кварцевого песка (90%), воздушной извести и воды. Отформованное изделие подвергается автоклавной обработке — воздействию насыщенного водяного пара и давления. В результате синтеза гидросиликатов образуется искусственный конгломерат. Силикатный кирпич, в сравнении с керамическим, обладает большей плотностью и, как следствие, большей теплопроводностью. Однако менее стоек к воде и растворенным в ней веществам. Поэтому его нельзя применять для кладки фундаментов и цоколей зданий, облицовки фасадов сооружений, а также использовать для стен с мокрым режимом эксплуатации.

в последнее время приобретают всю большую популярность. Если десятилетие назад в России бетонные стеновые камни выпускались в небольшом объеме: около 2 млрд. шт. условного кирпича в год, что составляло 2,5% всех стеновых материалов, Америка и Европа уже тогда строили порядка 2/3 всех домов с их применением. Бетонный блок формуется с последующим схватыванием из смеси вяжущего вещества (цемента) с водой, мелким и крупным заполнителем. По объемному весу бетона камни разделяются на три группы: блоки из тяжелых бетонов (плотностью более 1800 кг/м³), блоки из легких бетонов (плотностью до 1800 кг/м³), блоки из ячеистых бетонов (плотностью менее 1200 кг/м³). Плотность бетона определяется его структурой и видом заполнителя. Материал устойчив к воздействию агрессивных сред, не скользит под ногами и колесами, не выцветает, обладает 100-пpoцентнoй устойчивостью к ультрафиолетовым лучам. К недостаткам бетона в «чистом» виде следует отнести его «холодность». Поэтому, при возведении стен необходимо использовать прослойку из утеплителя. Однако пустотелые бетонные блоки умеют «держать» тепло, что существенно экономит затраты на отопление и кондиционирование здания. Использование окрашенных лицевых блоков позволяет полностью отказаться от занимающего много времени и средств ухода за фасадом здания. Рецептура производства позволяет изготавливать бетонные блоки разных характеристик, что позволяет использовать их как для малоэтажного, так и многоэтажного строительства при существенной экономии кладочного раствора по сравнению с керамическим кирпичом.

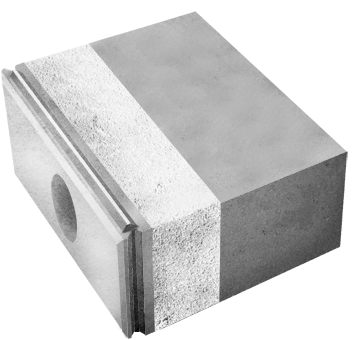

Новым шагом в развитии стройиндустрии стали теплоэффективные пазогребневые пустотные блоки «ТЕПЛОСТЕН-М» . Это единственный в мировой практике многослойный бетонный материал , не требующий дополнительного утепления несущих стен, защитной и декоративной отделки фасадов зданий, внутренней черновой отделки помещений. Трехслойная конструкция блока (пескобетонный или керамзитобетонный несущий слой, пенополистироловый внутренний слой, пескобетонный защитно-декоративный слой, связанные между собой базальто-пластиковыми арматурными стержнями) обеспечивает максимальную теплоизоляцию и шумоизоляцию, водостойкость и трещиностойкость, пожарную безопасность, экологичность, долговечность и эстетическую привлекательность коттеджей, многоквартирных домов и объектов социально-бытового назначения.

Поскольку использование блоков «ТЕПЛОСТЕН-М» позволяет застройщику отказаться от фасадных отделочных материалов, межстенных утеплителей, сеточного армирования и штукатурных работ, сроки любого строительства сокращаются в полтора – два раза. При этом себестоимость одного квадратного метра деревянной, каменной или пеноблочной несущей стены с дополнительным утеплителем обойдется в 1,7 раза, а кирпичной — в 2 раза дороже, нежели стены из блоков «ТЕПЛОСТЕН-М».

Основные свойства строительных материалов определяют как правило области их применения и по савокупности признаков подразделяются на химические, физические, механические и технологические.

Свойства строительных материалов определяют области их применения. Только при правильной оценке качества материалов, т. е. их важнейших свойств, могут быть получены прочные и долговечные строительные конструкции зданий и сооружений высокой технико-экономическойэффективности.

Все свойства строительных материалов по совокупности признаков подразделяют на физические, химические, механические и технологические.

К относятся весовые характеристики материала, его плотность, проницаемость для жидкостей, газов, тепла, радиоактивных излучений, а также способность материала сопротивляться агрессивному действию внешней эксплуатационной среды. Последнее характеризует стойкость материала, обусловливающую в конечном итоге сохранность строительных конструкций.

Химические свойства оцениваются показателями стойкости материала при действии кислот, щелочей, растворов солей, вызывающих обменные реакции в материале и разрушение его. характеризуются способностью материала сопротивляться сжатию, растяжению, удару, а также вдавливанию внего постороннего тела и другим видам воздействий на материал с приложением силы.

Технологические свойства- способность материала подвергаться обработке при изготовлении из него изделий.

Свойства строительных материалов

Свойства строительного материала определяются его структурой. Для получения материала заданных свойств следует создать его внутреннюю структуру, обеспечивающую необходимые технические характеристики. В конечном итоге знание свойств материалов необходимо для наиболее эффективного его использования в конкретных условиях эксплуатации.

Таблица-1. Основные свойства некоторых строительных материалов(в воздушно-сухом состоянии)

Структуру строительного материала изучают на трех уровнях:

макроструктура — строение материала, видимое невооруженным глазом; микроструктура — строение, видимое через микроскоп; внутреннее строение вещества, изучаемое на молекулярно-ионном уровне(физико-химические методы исследования — электронная микроскопия, термография, рентгеноструктурный анализ и др.).

Макроструктуру твердых строительных материалов (исключая горные породы, имеющие свою геологическую классификацию) делят на следующие группы: конгломератная, ячеистая, мелкопористая, волокнистая, слоистая и рыхло-зернистая (порошкообразная) .Искусственные конгломераты представляют собой большую группу.

Рисунок-1. Керамические стеновые материалы

Это различного вида бетоны, керамические и другие материалы. Ячеистая структура материала отличается наличием макропор. Она свойственна газо- и пенобетонам, газосиликатам и др. Мелкопористая структура характерна, например, для керамических материалов, получаемых в результате выгорания введенных органических веществ. Волокнистая структура присуща древесине, изделиям из минеральной ваты и др.

Рисунок-2. Рулонный материал для покрытия пола

Слоистая структура характерна для листовых, плитных и рулонных материалов. Рыхлозернистые материалы — это заполнители для бетонов, растворов, различного вида засыпка для теплозвукоизоляции и др.

Микроструктура строительных материалов может быть кристаллическая и аморфная. Эти формы нередко являются лишь различными состояниями одного и того же вещества, например кварц и различные формы кремнезема. Кристаллическая форма всегда устойчива. Чтобы вызвать химическое взаимодействие между кварцевым песком и известью в производстве силикатного кирпича, применяют автоклавную обработку сырца насыщенным водяным паром с температурой 175°С и давлением 0,8 МПа.

В то же время трепел (амфорная форма диоксида кремнезема) с известью при затворении водой образует гидросиликат кальция при нормальной температуре 15…25°С. Амфорная форма вещества может перейти в более устойчивую кристаллическую. Для каменных материалов практическое значение имеет явление полиморфизма, когда одно и то же вещество способно существовать в различных кристаллических формах, называемых модификациями.

Полиморфные превращения кварца сопровождаются изменением объема. Для кристаллического вещества характерны определенная температура плавления и геометрическая форма кристаллов каждой модификации. Свойства монокристаллов в разных направлениях неодинаковы. Теплопроводность, прочность, электропроводность, скорость растворения и явления анизотропии являются следствием особенностей внутреннего строения кристаллов. В строительстве применяют поликристаллические каменные материалы, в которых разные кристаллы ориентированы хаотично. Эти материалы по своим свойствам относятся к изотропным, исключение составляют слоистые каменные материалы (гнейсы, сланцы и др.).

Рисунок-3. Камень -сланец

Внутренняя структура материала определяет его механическую прочность, твердость, теплопроводность и другие важные свойства.

Кристаллические вещества, входящие в состав строительного материала, различают по характеру связи между частицами, образующими кристаллическую решетку. Она может быть образована: нейтральными атомами (одного и того же элемента, как в алмазе, или разных элементов, как в SiO2);

Ионами (разноименно заряженными, как в кальците СаСОз, или одноименными, как в металлах); целыми молекулами (кристаллы льда).

Ковалентная связь, обычно осуществляемая электронной парой, образуется в кристаллах простых веществ (алмазе, графите) или в кристаллах, состоящих из двух элементов (кварце, карборунде). Такие материалы отличаются высокой прочностью и твердостью, они весьма тугоплавки.

Ионные связи образуются в кристаллах материалов, где связь имеет в основном ионный характер, например гипс, ангидрид. Они имеют невысокую прочность, не водостойки.

Рисунок-4. Полевой шпат

В относительно сложных кристаллах (кальците, полевых шпатах) имеют место и ковалентная и ионная связи. Например, в кальците внутри сложного иона СО2/3 связь ковалентная, но с ионами Са2+ — ионная. Кальцит СаСО3 обладает высокой прочностью, но малой твердостью, полевые шпаты имеют высокие прочность и твердость.

Молекулярные связи образуются в кристаллах тех веществ, в молекулах которых связи являются ковалентными. Кристалл этих веществ построен из целых молекул, которые удерживаются друг около друга относительно слабыми ван-дер-ваальсовыми силами межмолекулярного притяжения (кристаллы льда), имеющими низкую температуру плавления.

Силикаты имеют сложную структуру. Волокнистые минералы (асбест) состоят из параллельных силикатных цепей, связанных между собой положительными ионами, расположенными между цепями. Ионные силы слабее ковалентных связей внутри каждой цепи, поэтому механические силы, недостаточные для разрыва цепей, расчленяют такой материал на волокна.

Рисунок-5. Пластинчатый минерал слюда

Пластинчатые минералы (слюда, каолинит) состоят из силикатных групп, связанных в плоские сетки. Сложные силикатные структуры построены из тетраэдров SiO4, связанных между собой общими вершинами (атомами кислорода) и образующих объемную решетку, поэтому их рассматривают как неорганические полимеры.

Строительный материал характеризуется химическим, минеральным и фазовым составом. Химический состав строительных материалов позволяет судить о ряде свойств материала — механических, огнестойкости, биостойкости, а также других технических характеристиках. Химический состав неорганических вяжущих материалов (извести, цемента и др.) и естественных каменных материалов удобно выражать содержанием в них оксидов (%).

Основные и кислотные оксиды химически связаны и образуют минералы, которые характеризуют многие свойства материала.Минеральный состав показывает, каких минералов и в каком количестве содержится в данном материале, например в портландцементе содержание трехкальциевого силиката (3CaO·SiO2) составляет 45…60%, причем при большем содержании этого минералла ускоряется процесс твердения и повышается прочность.

Фазовый состав и фазовые переходы воды, находящейся в его порах, оказывают большое влияние на свойства материала. В материале выделяют твердые вещества, образующие стенки пор, то есть каркас и поры наполненные воздухом или водой. Изменение содержания воды и ее состояния меняет свойства материала.

Классификация и стандартизация свойств

Основные и специальные свойства строительных материалов можно разделить на следующие группы с учетом тех воздействий на материалы, которые встречаются в эксплуатационных условиях: параметры состояния и структурные характеристики, определяю? щие технические свойства: химический, минеральный и фазовый состав; удельные характеристики массы (плотность и объемная масса) и пористость; дисперсность порошкообразных материалов;

физические свойства: реологические свойства пластично-вязких материалов; свойства гидрофизические, теплофизические, акустические, электрические, определяющие отношение материала к различным физическим процессам; стойкость против физической коррозии (морозостойкость, радиационная стойкость, водостойкость);

механические свойства, определяющие отношение материала к деформирующему и разрушающему действию механических нагрузок (прочность, твердость, упругость, пластичность, хрупкость и др.);

химические свойства: способность к химическим превращениям, стойкость против химической коррозии; долговечность и надежность.

Свойства материалов оценивают числовыми показателями, устанавливаемыми путем испытаний в соответствии со стандартами, В СССР создана единая государственная система стандартизации, которая позволяет применять стандартизацию во всех отраслях народного хозяйства. Тем самым обеспечивается эффективность действия стандартов как одного из средств ускорения научно-технического прогресса и повышения качества продукции.

Система органов и служб стандартизации представлена общесоюзным органом по стандартизации (Государственный комитет стандартов Совета Министров СССР) и его службами — службой стандартизации в отраслях народного хозяйства, службой стандартизации в союзных республиках. В зависимости от сферы действия стандарты делят на четыре категории: государственные (ГОСТ), отраслевые (ОСТ), республиканские (РСТ) и стандарты предприятий (СТП).

Государственные стандарты — это обязательный документ для всех предприятий, организаций и учреждений, независимо от их ведомственной подчиненности, во всех отраслях народного хозяйства СССР и союзных республик. В соответствии с постановлением Совета Министров СССР их утверждает Госстандарт, а стандарты в области строительства и строительных материалов — Государственный комитет СССР по делам строительства (Госстрой СССР), Особо важные государственные стандарты (по специальному переч-ню) утверждает Совет Министров СССР.

В области строительных материалов и изделий наиболее распространены стандарты: технических условий; технических требований; типов изделий и их основных параметров, методов испытаний; правил приемки, маркировки, упаковки, транспортирования и хранения.

Стандарты технических требований нормируют показатели качества, надежности и долговечности продукции, ее внешний вид. Вместе с тем такие стандарты устанавливают гарантийный срок службы и комплектность поставки изделий. Большинство стандартов на строительные материалы и изделия — это стандарты технических требований. Значительная часть требований в стандартах связана с физико-механическими характеристиками материалов (объемной массой, водопоглощением, влажностью, прочностью, морозостойкостью) .

Одна из особенностей государственной системы стандартизации в строительстве и технологии строительных изделий состоит в том, что кроме стандартов здесь действует система нормативных документов, объединенная в Строительные нормы и правила (СНиП). СНиП — это свод общесоюзных нормативных документов по проектированию, строительству и строительным материалам, обязательный для всех организаций и предприятий.

Методическую основу стандартизации размеров в проектировании, изготовлении строительных изделий и при возведении сооружений составляет Единая модульная система (ЕМС). Эта система представляет собой совокупность правил координации размеров элементов зданий и сооружений, строительных изделий и оборудования на базе основного модуля, равного 100 мм (обозначается 1М). Применение ЕМС позволяет унифицировать и сократить число типоразмеров строительных изделий. Это обеспечивает взаимозаменяемость деталей, выполненных из разных материалов или отличающихся по конструкции. Изделия и детали одинаковых типоразмеров, изготовленные в соответствии с требованиями ЕМС, могут быть использованы в зданиях разнообразного назначения.

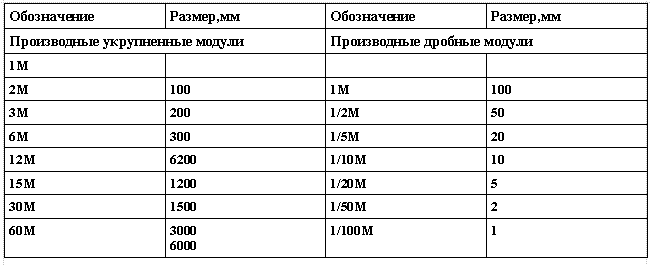

В Единую модульную систему входят и производные модули, которые получают путем умножения основного модуля на целые или дробные коэффициенты. При умножении на целые коэффициенты образуются укрупненные модули, а при умножении на коэффициенты менее единицы — дробные модули (табл. 2).

Таблица-2. Размеры модулей в ЕМС

Производные укрупненные модули (60М, 30М, 12М) и кратные им размеры рекомендуется применять для назначения продольных и поперечных шагов зданий. Модули 6М, 3М, 2М предназначены для членения конструктивных элементов в плане зданий, назначения

ширины проемов. Основной модуль 1М и дробные модули от 1/2М до 1/20М применяют для назначения размеров сечения относительно малых элементов (колонн, балок и т. д.). Наиболее мелкие дробные модули (от 1/10М до 1/100М) используют для назначения толщин плитных и листовых материалов, ширины зазоров, допусков.

Созданные в СССР Строительные нормы и правила имеют большое международное значение. Решением Постоянной комиссии СЭВ по строительству СНиП взят за основу унифицированных норм и правил в области строительства для всех стран — членов СЭВ.

Работы по стандартизации в интернациональном масштабе проводятся специально созданной в 1947 г. Международной организацией по стандартизации (ИСО). Деятельность ИСО, как указано в ее уставе, имеет целью содействовать благоприятному развитию стандартизации во всем мире для того, чтобы облегчить международный обмен товарами и развивать взаимное сотрудничество в области научной, технической и экономической деятельности. Кроме ИСО активную работу в области международной стандартизации и социалистической экономической интеграции проводят Совет Экономической Взаимопомощи и его Международный институт по стандартизации.

Связь строения и свойств

Знание строения строительного материала необходимо для понимания его свойств и в конечном итоге для решения практического вопроса, где и как применить материал, чтобы получить наибольший технико-экономический эффект.

Строение материала изучают на трех уровнях: 1) макроструктура материала — строение, видимое невооруженным глазом; 2) микроструктура материала — строение, видимое в оптический микроскоп; 3) внутреннее строение веществ, составляющих материал, на молекулярно-ионном уровне, изучаемом методами рентгеноструктурного анализа, электронной микроскопии и т. п.

Макроструктура твердых строительных материалов*может быть следующих типов: конгломератная, ячеистая, мелкопористая, волокнистая, слоистая, рыхлозернистая (порошкообразная). *Примечание: природные каменные материалы сюда не относятся, так как горные породы имеют собственную геологическую коассификацию.

Искусственные конгломераты — это обширная группа, объединяющая бетоны различного вида, ряд керамических и других материалов.

Ячеистая структура характеризуется наличием макропор, свойственных газо- и пенобетонам, ячеистым пластмассам.

Мелкопористая структура свойственна, например, керамическим материалам, поризованным способами высокого водозатворения и введением выгорающих добавок.

Волокнистая структура присуща древесине, стеклопластикам, изделиям из минеральной ваты и др. Ее особенностью является резкое различие прочности, теплопроводности и других свойств вдоль и поперек волокон.

Слоистая структура отчетливо выражена у рулонных, листовых, плитных материалов, в частности у пластмасс со слоистым наполнителем (бумопласта, текстолита и др.).

Рыхлозернистые материалы — это заполнители для бетона, зернистые и порошкообразные материалы для мастичной теплоизоляции, засыпок и др.

Микроструктура веществ , составляющих материал, может быть кристаллическая и аморфная. Кристаллические и аморфные формы нередко являются лишь различными состояниями одного и того же вещества. Примером служит кристаллический кварц и различные аморфные формы кремнезема. Кристаллическая форма всегда более устойчива.

Чтобы вызвать химическое взаимодействие между кварцевым песком и известью, в технологии силикатного кирпича применяют автоклавную обработку отформованного сырца насыщенным водяным паром с температурой не менее 175°С и давлением 0,8 МПа. Между тем трепел (аморфная форма двуокиси кремния) вместе с известью после затворения водой образует гидросиликат кальция при нормальной температуре 15 — 25°С. Аморфная форма вещества может перейти в более устойчивую кристаллическую форму.

Практическое значение для природных и искусственных каменных материалов имеет явление полиморфизма — когда одно и то же вещество способно существовать в различных кристаллических формах, называемых модификациями. Наблюдаются, например, полиморфные превращения кварца, сопровождающегося изменением объема.

Особенностью кристаллического вещества является определенная температура плавления (при постоянном давлении) и определенная геометрическая форма кристаллов каждой его модификации.

Свойства монокристаллов неодинаковы в разных направлениях. Это механическая прочность, теплопроводность, скорость растворения, электропроводность и др. Явление анизотропии является следствием особенностей внутреннего строения кристаллов.

В строительстве применяют поликристаллические каменные материалы, в которых разные кристаллы ориентированы беспорядочно. Подобные материалы рассматриваются как изотропные по своим строительно-техническим свойствам. Исключение составляют слоистые каменные материалы (гнейсы, сланцы и др.).

Внутреннее строение веществ, составляющих материал, определяет механическую прочность, твердость, тугоплавкость и другие важные свойства материала.

Кристаллические вещества, входящие в состав строительного материала, различают по характеру связи между частицами, образующими пространственную кристаллическую решетку. Она может быть образована: нейтральными атомами (одного и того же элемента, как в алмазе, или разных элементов, как в SiO2); ионами (разноименно заряженными, как в СаС03, или одноименными, как в металлах); целыми молекулами (кристаллы льда).

Ковалентная связь, осуществляемая обычно электронной парой, образуется в кристаллах простых веществ (алмаз, графит) и в кристаллах некоторых соединений из двух элементов (кварц, карборунд, другие карбиды, нитриды). Такие материалы выделяются очень высокой механической прочностью и твердостью, они весьма тугоплавки.

Ионные связи образуются в кристаллах тех материалов, в которых связь имеет преобладающе ионный характер. Распространенные строительные материалы этого типа гипс и ангидрид имеют невысокую прочность и твердость, не водостойки.

В сложных кристаллах, часто встречающихся в строительных материалах (кальцит, полевые шпаты), осуществляются и ковалентная, и ионная связи. Внутри сложного иона С03-2 связь ковалентная, но сам он имеет с ионами Са+2 ионную связь. Свойства подобных материалов весьма разнообразны. Кальцит СаСОз при достаточно высокой прочности обладает малой твердостью. У полевых шпатов сочетаются довольно высокие показатели прочности и твердости, хотя и уступающие кристаллам алмаза с чисто ковалентной связью.

Молекулярные кристаллические решетки и соответствующие им молекулярные связи образуются преимущественно в кристаллах тех веществ, в молекулах которых связи являются ковалентными. Кристалл этих веществ построен из целых молекул, которые удерживаются друг около друга сравнительно слабыми ван-дер-ваальсовыми силами межмолекулярного притяжения (как в кристаллах льда). При нагревании связи между молекулами легко разрушаются, поэтому вещества с молекулярными решетками обладают низкими температурами плавления.

Силикаты, занимающие особое место в строительных материалах, имеют сложную структуру, обусловившую их особенности. Так, волокнистые минералы (асбест) состоят из параллельных силикатных цепей, связанных между собой положительными ионами, расположенными между цепями. Ионные силы слабее ковалентных связей внутри каждой цепи, поэтому механические воздействия, недостаточные для разрыва цепей, разделяют такой материал на волокна. Пластинчатые минералы (слюда, каолинит) состоят из силикатных групп, связанных в плоские сетки.

Сложные силикатные структуры построены из тетраэдров Si04, связанных между собой общими вершинами (общими атомами кислорода) и образующих объемную решетку. Это дало основание рассматривать их как неорганические полимеры.

Связь состава и свойств

Строительный материал характеризуется химическим, минеральным и фазовым составом.

Химический состав строительныхпор, т. е. «каркас» материала, и поры, заполненные воздухом и водой. Если вода, являющаяся компонентом этой системы, замерзает, то образовавшийся в порах лед изменяет механические и теплотехнические материалов позволяет судить о ряде свойств материала: огнестойкости, биостойкости, механических и других технических характеристиках. Химический состав неорганических вяжущих веществ (цемента, извести и др.) и каменных материалов удобно выражать количеством содержащихся в них окислов (в %). Основные и кислотные окислы химически связаны между собой и образуют минералы, которые и определяют многие свойства материала.

Минеральный состав показывает, какие минералы и в каком количестве содержатся в вяжущем веществе или в каменном материале. Например, в портландцементе содержание трехкальциевого силиката (3CaO-Si02) составляет 45 — 60%, причем при большем его количестве ускоряется твердение, повышается прочность цементного камня.

Фазовый состав материала и фазовые переходы воды, находящейся в его порах, оказывают влияние на все свойства и поведение материала при эксплуатации. В материале выделяют твердые вещества, образующие стенки свойства материала. Увеличение же объема замерзающей в порах воды вызывает внутренние напряжения, способные разрушить материал при повторных циклах замораживания и оттаивания.

Основные свойства строительных материалов и оценка их качества

Под свойствами материалов понимают их способность реагировать определенным образом на отдельные или совокупные внешние и внутренние воздействия – механические, химические, биологические и др. Они характеризуют собой общность или различие одних материалов по отношению к другим и проявляются в процессе переработки, применения, эксплуатации, испытания или сравнения. Например, действие на материал отрицательных температур характеризует его морозостойкость, огня – огнестойкость, сопротивляться воздействию нагрузок – прочность, упругость и др. Количественно свойства определяются при испытании (реже расчетным путем) и выражаются физическими величинами в соответствии с действующими нормативными документами. Различают простые и сложные свойства.

Простые свойства нельзя разделить на другие. Например, масса материала не может быть представлена другими более простыми свойствами. Сложное свойство может быть разделено на два и более простых свойств. Например, долговечность или надежность материала характеризуются многими факторами в условиях эксплуатации (действие влаги, температуры, ветра, солнечной радиации, нагрузки и др.).

Строительные материалы обладают комплексом различных свойств, которые определяют их качество, области рационального применения и возможность сочетания с другими материалами. Например, для несущих конструкций материалы должны хорошо сопротивляться разрушению и изменению формы под действием внешних нагрузок, т.е. обладать достаточной прочностью, упругостью, быть эстетичными и долговечными. В ограждающих конструкциях (наружных стенах) применяют материалы с низкой теплопроводностью и звукопроницаемостью. К материалам для устройства кровли зданий и сооружений предъявляются требования по водонепроницаемости, атмосферостойкости и т.д.

По совокупности признаков различают физические, механические, химические, технологические, эксплуатационные, специальные и другие свойства. Все эти свойства взаимосвязаны между собой. Например, от структурно-физических свойств зависят механические, технологические, акустические, от механических – эксплуатационные, от технологических – механические, эстетические и др.

2. Составы и структура материалов

Свойства строительных материалов формируются в процессе изготовления и в значительной степени определяются их составом и строением. Знание состава сырья и материалов позволяет прогнозировать свойства изделий при изготовлении и получать их с заданными качественными характеристиками на длительный период эксплуатации. Различают химический, минеральный (минералогический) и фазовый составы.

Химический состав указывает на процентное содержание в материале химических элементов или оксидов и позволяет судить об их химической стойкости, механических свойствах, огнестойкости и других свойствах. Например, в состав глины входят кремнезем SiO2, глинозем Al2O3, оксиды железа Fe2O3, кальция CaO и другие соединения. С повышением содержания кремнезема SiO2 снижается связующая способность глин, прочность в высушенном и обожженном состоянии, повышается пористость изделий. Глинозем Al2O3 повышает пластичность и огнеупорность глин, прочность обожженных изделий. Оксид кальция CaO понижает температуру плавления, изменяет окраску обожженных изделий, повышает их пористость, снижает прочность и морозостойкость.

В зависимости от химического состава все материалы делятся на органические (древесина, битум, пластмассы), минеральные (бетон, цемент, кирпич, природный камень и др.) и металлы (сталь, чугун, алюминий). К органическим относят соединения углерода с другими элементами (преимущественно водородом, кислородом и азотом). В строительной практике находят применение и органоминеральные материалы, например кремнийорганические полимеры (силиконы, полиорганосилоксаны), в молекулах которых имеется связь между атомами кремния и углерода. Это могут быть вязкие бесцветные жидкости, твердые эластичные вещества (каучуки) или хрупкие материалы (пластики). Каждая группа имеет свои особенности. Все органические материалы горючи, минеральные – огнестойки, металлы хорошо проводят электрический ток, теплоту и т.д.

Минералогический состав показывает, какие минералы и в каком количестве содержатся в каменном материале, вяжущем веществе и других композиционных составах. Например, известняк, мел состоят из одного минерала – кальцита, а мергель – из нескольких минералов. Зная минеральный состав, можно предопределить как физические, химические свойства, так и более специфические характеристики (пластичность, огнеупорность, вязкость, способность к кристаллизации, скорость твердения, коррозионную стойкость). Например, по содержанию алита (3СаО · SiO2) в портландцементном клинкере (45…60%) можно судить о скорости твердения и прочности цементного камня, по содержанию породообразующих минералов кварца и полевого шпата в гранитах – об их твердости, хрупкости и способности к обработке.

Фазовый состав указывает на содержание в материале фаз, т.е. частей, однородных по химическому составу и физическим свойствам и отделенных друг от друга поверхностями раздела. Следовательно, если структуру составляют несколько фаз, то между ними заметна линия или граница раздела. Например, основными фазами раздела цементного клинкера являются алит, белит, целит и др. В пористом материале выделяют твердые вещества, образующие стенки пор, и сами поры, заполненные воздухом или водой. Если вода замерзнет в порах, то изменятся и свойства материала. Следовательно, фазовый состав материала и фазовые переходы воды в нем оказывают влияние на свойства и поведение материала при эксплуатации. Материалы, представленные одной фазой, называются гомогенными, а двумя и более – гетерогенными.

Под структурой (от лат. struktura – строение) строительных материалов понимают совокупность устойчивых связей, обеспечивающих их целостность или внутреннее строение, обусловленное формой, размерами, взаимным расположением составляющих их частиц, пор, капилляров и микротрещин. Различают макроструктуру, микроструктуру материала и внутреннее строение на молекулярно-ионном уровне (наноструктуру).

Макроструктура (от греч. macros – большой) материала видима невооруженным глазом (визуально) или при небольшом увеличении (до 6 раз). При этом различают структуру поверхностного и внутреннего слоев.

Микроструктура (от греч. micros – малый) – это строение, видимое под микроскопом.

Макроструктура материала может быть однородной и неоднородной, зернистой (конгломератной или рыхлозернистой), ячеистой (мелко-, среднеи крупнопористой), волокнистой, слоистой и др. Материалы, состоящие из отдельных, не связанных между собой зерен, образуют рыхлозернистую структуру – это песок, гравий, порошкообразные материалы, различные засыпки для тепло- и звукоизоляции. Конгломератная структура – это структура, в которой отдельные зерна надежно соединены между собой (бетоны, некоторые природные и керамические материалы). Ячеистая структура характерна для материалов, имеющих макро- и микропоры (пено- и газобетоны, газосиликаты, ячеистые пластмассы). Волокнистую структуру имеют материалы, у которых волокна расположены параллельно одно другому. При этом они обладают различными свойствами вдоль и поперек волокон (так называемые анизотропные материалы). Волокнистая структура присуща древесине и минераловатным изделиям.

Слоистую структуру имеют листовые, рулонные и плитные материалы (текстолит, бумажно-слоистый пластик, глинистые сланцы и др.). В зависимости от порядка расположения атомов и молекул материалы могут быть кристаллическими и аморфными. Кристаллическая структура образуется при очень медленном охлаждении расплавов, когда атомы (ионы) имеют возможность перемещаться в пространстве и занимать наиболее устойчивое положение. Линии, условно проведенные через центры атомов в трех направлениях в таких структурах, являются прямыми и образуют так называемую кристаллическую решетку. Поэтому кристаллическими называют материалы, в которых атомы и молекулы расположены в правильном геометрическом порядке в трехмерном пространстве и образуют кристаллическую решетку. Примером может служить металл, гранит, мрамор и др.

Аморфная (бесформенная) структура образуется при быстром охлаждении расплавов, когда атомы при переходе в твердое состояние не успевают образовать кристаллическую решетку, а остаются вблизи тех положений, которые занимали в расплаве. Поэтому аморфными называют материалы, в которых атомы и молекулы расположены беспорядочно (хаотически). Однако аморфная структура не является совершенно беспорядочной. Некое подобие порядка наблюдается в ближайшем окружении атомов. Кроме того, в отличие от кристаллического состояния веществ, аморфное является термодинамически неустойчивым (метастабильным). При определенных условиях (температура, давление, время) аморфные материалы могут перейти в кристаллические. Примером может служить система стекло – ситалл. По прошествии некоторого времени аморфные вещества тоже переходят в кристаллические. Однако время это может быть весьма значительным и измеряться годами и десятилетиями.

Часто кристаллическая и аморфная формы микроструктуры могут характеризовать лишь различное состояние одного и того же вещества (кристаллический кварц и аморфный кремнезем). При этом кристаллическая форма всегда более устойчивая. Например, чтобы вызвать химическое взаимодействие между кварцевым песком и известью в производстве силикатных изделий, необходимо применить автоклавную обработку в среде насыщенного пара при повышенной температуре (175 °С) и давлении (0,8 МПа). В то же время диатомиты и трепелы (аморфная форма диоксида кремнезема) взаимодействуют с известью и водой при нормальных температуре (15 °С) и давлении.

Различие между аморфными и кристаллическими материалами еще в том, что кристаллические материалы при нагревании имеют определенную температуру плавления, которая равна температуре отвердевания. Аморфные материалы при нагревании размягчаются и постепенно переходят в жидкое состояние. Кроме того, прочность аморфных материалов, как правило, ниже кристаллических. Поэтому иногда для получения более высокой прочности аморфного материала специально проводят его кристаллизацию. Тот же пример с ситаллами и шлакоситаллами.

Аморфный материал, как правило, изотропный. Кристаллический – в микрообъеме может быть анизотропный, в макрообъеме, когда кристаллы расположены хаотически (гранит), – изотропный. Аморфные вещества прозрачны, так как не имеют границ между кристаллами, рассеивающих световые волны. Поэтому аморфные вещества называют еще стеклянными, а их структуру – стеклообразной. Однако любое вещество (например, металл), если его охладить достаточно быстро (100 град/с), станет аморфным и прозрачным. Сегодня технически это возможно, и такие металлы уже получают.

3. Структурно-физические свойства материалов

Структурно-физические свойства строительных материалов определяются параметрами их физического состояния и структуры. Они характеризуют вещество и структуру материала, а также способность реагировать на внешние воздействия, не вызывающие изменения их химического состава и структуры.

Плотность – величина, определяемая отношением массы материала (вещества) к занимаемому им объему, т.е. масса единицы объема материала:

где m – масса, кг (г); V – объем, м 3 (см 3 ). Размерность плотности – кг/м 3 или г/см 3 , т/м 3 , кг/л.

Плотностью, близкой к теоретической (максимальной), обладают металлы, жидкости, стекло, некоторые полимеры и пластмассы. Однако большинство строительных материалов в большей или меньшей степени имеют пористое строение, т.е. помимо твердого вещества в нем находятся ячейки (поры), заполненные воздухом или водой. Плотность таких материалов ниже плотности твердого вещества. Поэтому различают истинную, среднюю и насыпную (для сыпучих или зернистых материалов) плотность, а также плотность зерен сыпучих материалов (чаще всего крупных заполнителей для бетона). Для лучшего усвоения и более глубокого физического понимания плотность строительных материалов часто сравнивают с плотностью воды, равной 1,0 г/см 3 при 4 °С.

Истинная плотность (ρи), или плотность вещества (абсолютная плотность), – масса единицы объема материала в абсолютно плотном состоянии. Это значит, что при измерении объема (Va) в него не входят поры, пустоты, трещины и другие полости, присущие материалу в естественном состоянии:

Таким образом, истинная плотность – это характеристика не материала, а вещества, из которого состоит материал. Для определения истинной плотности материал предварительно измельчают в порошок до тонкости 0,25 мм, чтобы при определении объема исключить поры. Масса порошка определяется взвешиванием, а объем в абсолютно плотном состоянии – в пикнометре или приборе Ле Шателье по объему вытесненной жидкости.

Истинная плотность материала – характеристика постоянная (физическая константа), которая не может быть изменена без изменения его химического состава или молекулярной структуры. Для большинства строительных материалов значение истинной плотности более 1 г/см 3 . Например, для природных и искусственных каменных материалов – 2,2…3,3 г/см 3 ; для органических (дерево, битум, пластмассы) – 0,8…1,6 г/см 3 ; черных металлов – более 7,0 г/см 3 . Для жидкостей и материалов, полученных из расплавленных масс (металл, стекло, некоторые горные породы – гранит, базальт и др.), истинная плотность практически соответствует их плотности в естественном состоянии, так как объем внутренних пор у них незначителен.

Для строительных материалов истинная плотность имеет вспомогательное значение. Ее используют при вычислении показателей плотности и пористости материалов, в расчетах состава бетона и т.п.

Средняя плотность (ρс), или плотность материала (кажущаяся плотность), – масса единицы объема материала в естественном состоянии, т.е. объем материала измеряется вместе с имеющимися в нем порами и пустотами:

При определении средней плотности объем материала (Vе) устанавливают по внешним размерам образца или по объему вытесненной им жидкости, если испытываемый образец имеет неправильную форму.

Средняя плотность материалов не является величиной постоянной и в зависимости от их вида и структуры может изменяться в достаточно широких пределах – от 10 кг/м 3 (для отдельных видов пенопластов, мипоры и др.) до 7850 кг/м 3 (для стали) и более. Численное значение средней плотности для одного и того же вида материала может быть тоже различным в зависимости от количества пор и пустот в нем, т.е. изменяя структуру и пористость, можно получать материалы требуемой плотности. Например, с изменением пористости плотность ячеистых бетонов может изменяться в пределах от 350 до 1200 кг/м 3 , керамического кирпича – от 1200 до 1900 кг/м 3 .

У подавляющего большинства строительных материалов (пористых) величина средней плотности всегда меньше истинной, так как на одну и ту же единицу массы приходится больший объем. Например, у кирпича соответственно 1800 и 2600 кг/м 3 , т.е. в 1,5 раза меньше, древесины (сосны) – 450 и 1540 кг/м 3 , т.е. в 3 раза меньше, гранита – 2500…2700 кг/м 3 и 2700…3000 кг/м 3 , т.е. почти одинакова. Разница между ними тем больше, чем больше пористость. Если у кирпича пористость составляет 30%, то у газобетона – 80%, при истинной плотности 2600 кг/м 3 и средней – 500 кг/м 3 . Численные значения средней и истинной плотности вещества совпадают, когда материал не имеет пор, т.е. для абсолютно плотных материалов (например, металл, стекло и др.).

В большинстве своем (за исключением кварца, металлов, стекла, битума и др.) материалы имеют пористое строение. Воздух, находящийся в порах материала, значительно хуже проводит тепло, чем твердое вещество. Поэтому по численному значению средней плотности можно в первом приближении судить о теплопроводности материала. Хотя при строительстве отапливаемых зданий толщина их наружных стен рассчитывается в зависимости от теплопроводности материала, но, зная плотность материала, можно приблизительно представить себе, какой должна быть толщина стены.

На среднюю плотность влияет содержание воды в материале, т.е. влажность материала. С увеличением влажности средняя плотность материала увеличивается. Например, средняя плотность сухой древесины (сосны) составляет 450 кг/м 3 , а влажной – может достигать 1000 кг/м 3 .

Средняя плотность является необходимой характеристикой при расчете прочности сооружений с учетом собственной массы, для определения стоимости и способа перевозок материалов, для расчета складов и подъемно-транспортного оборудования, при переводе количества материала из массовых единиц в объемные, при расчете пористости, подборе состава бетона, дозировке материалов в бетон и т.д. Для сыпучих или зернистых материалов (заполнителей для бетона) характеристикой плотности являются насыпная плотность и плотность зерен.

Насыпная плотность (ρн) – отношение массы рыхло насыпанных зернистых и порошкообразных материалов ко всему занимаемому ими объему, включая поры в зернах и объем пустот между зернами, так называемую межзерновую пустотность. Определяется в стандартных мерных сосудах, выбор объема (вместимости) которых зависит от вида и величины зерен сыпучего материала.

Насыпная плотность сыпучих материалов – величина непостоянная и зависит не только от пористости самих зерен и межзерновой пустотности, но и от степени их уплотнения и влажности. В уплотненном состоянии насыпная плотность таких материалов всегда больше, чем в рыхло насыпном, с повышением влажности плотность их (за исключением песка в пределах влажности 4…7%) тоже повышается.

Плотность зерен заполнителя – отношение массы пробы сухого заполнителя к суммарному объему его зерен, т.е. без объема межзерновых пустот, но с учетом пор, содержащихся в зернах заполнителя. Например, истинная плотность гранитного щебня составляет ≈ 2700 кг/м 3 , плотность зерен – ≈ 2650…2670 кг/м 3 , а насыпная плотность равна 1450 кг/м 3 . При определении плотности зерен заполнителя их объем устанавливается путем гидростатического взвешивания навески заполнителя.

Отношение средней плотности материала к истинной является показателем плотности, или относительной плотностью. Выражается в долях единицы или в процентах от объема материала, т.е. показывает степень заполнения объема материала плотным веществом. Чем меньше разность между численными значениями средней и истинной плотности, тем выше значение показателя плотности материала. Для абсолютно плотных материалов показатель плотности равен 1,0 или 100%.

Величина, обратная показателю плотности, – это и есть показатель пористости, или пористость (П). Следовательно, пористостью называют совокупность пор и трещин в единице объема материала, заполненных или не заполненных жидкой или газообразной фазой. Пористость дополняет показатель плотности до 1,0 или 100%.

Если принять общий объем материала за 1,0 или 100%, то разность между единицей и показателем плотности будет выражать собой численное значение пористости:

Поры (от греч. poros – пора, отверстие) – это мелкие ячейки в материале размером, как правило, до 2 мм, ячейки размером более 2 мм, воздушные полости и промежутки между зернами сыпучего материала называют пустотами. Поэтому пористость не следует отождествлять с понятием пустотность, которая, например, в пустотелом кирпиче или между зернами заполнителя составляет соответственно 15…50% и 35…45%.

Пористость строительных материалов колеблется в довольно широких пределах – от 0% до 90% и более. Например, для стекла и металла пористость составляет практически 0%, пенопластов – 92…98%, кирпича полнотелого – 30…35%, пенобетона – 60…80%, минеральной ваты – до 95% и древесины – 50…75%. По показателям пористости различают низкопористые (П ≤ 30%), среднепористые (П = 30…50%) и высокопористые (П > 50%) материалы. Большое влияние на свойства материала оказывает не только величина пористости, но размер и характер пор. Поры в материалах могут быть крупные и мелкие, открытые и закрытые, в виде ячеек и капилляров и др. Они могут быть заполнены воздухом, во влажном состоянии – водой, при отрицательных температурах – льдом. С теплозащитной точки зрения лучше мелкие, замкнутые поры и равномерно распределенные по всему объему материала.

Пористость, пустотность и плотность являются важными характеристиками строительных материалов. С ними связаны такие свойства строительных материалов, как прочность, теплопроводность, водопоглощение, влажность, водопроницаемость, морозостойкость, кислотостойкость и др.

4. Гидрофизические свойства

Водопоглощение – способность материала впитывать и удерживать в порах (пустотах) влагу при непосредственном контакте

с водой. Характеризуется количеством воды, которую поглощает сухой материал при полном погружении и выдерживании в воде заданный промежуток времени, отнесенным к массе сухого материала (водопоглощение по массе Wм) или к объему материала в сухом состоянии (водопоглощение по объему Wоб). Водопоглощение по объему и по массе выражают относительным числом или в процентах и вычисляют по следующим формулам:

где mн – масса образца, насыщенного водой, г; mс – масса сухого образца, г; ρв – плотность воды, г/см 3 ; V – объем образца в сухом состоянии, см 3 .

Водопоглощение по массе показывает степень увеличения массы материала (за счет поглощенной воды), а водопоглощение по объему – степень заполнения объема материала водой.

Водопоглощение различных материалов колеблется в широких пределах. Например, водопоглощение по массе ситаллов и шлакоситаллов составляет 0%, керамического гранита не превышает 0,05%, натурального гранита – до 0,5%, тяжелого бетона – 3…8%, керамического кирпича – 8…20%, а пористых теплоизоляционных материалов может превышать 100%.

Водопоглощение по объему является косвенной характеристикой открытой пористости, и поэтому иногда называют кажущейся пористостью. Однако пористость материалов по абсолютному значению всегда выше водопоглощения по объему, так как вода в обычных условиях не заполняет все поры. Водой заполняются только открытые (и то не все) поры, а стенки крупных пор только смачиваются водой. Поэтому водопоглощение по объему всегда меньше пористости, а следовательно, и меньше 100%. Водопоглощение плотных материалов (сталь, стекло, битум) равно нулю.

Степень заполнения объема пор водой характеризуется коэффициентом насыщения (Kнас ), т.е. отношением водопоглощения по объему к пористости материала:

Если учесть, что водопоглощение по объему всегда меньше пористости, то коэффициент насыщения всегда меньше 1,0.

Насыщение материалов водой отрицательно влияет на их основные свойства: увеличиваются плотность материала, его теплопроводность, линейные размеры и объем, понижаются прочность, водостойкость, морозостойкость.

По величине коэффициента насыщения можно косвенно оценить морозостойкость материала. Чем меньше значение коэффициента насыщения, тем выше его морозостойкость. Материалы считаются морозостойкими при Кнас < 0,8.

Влажность (влагосодержание) – содержание влаги в материале в данных условиях, отнесенное к массе материала в сухом состоянии. Влажность материала (W, %) вычисляют по формуле

где mв – масса влажного образца, г.

Теоретически влажность строительных материалов может изменяться от нуля, когда материал находится в абсолютно сухом состоянии, до величины, соответствующей полному водопоглощению материала по массе. Однако в естественных условиях эксплуатации зданий и сооружений материалы в сооружениях находятся в воздушно-сухом состоянии, т.е. при установлении равновесия между влажностью материала и окружающего его воздуха. Численное значение влажности всегда будет меньше водопоглощения по массе. Для многих строительных материалов влажность – величина нормированная. Например, влажность молотого мела не должна превышать 2%, стеновых материалов – 5…7%, воздушно-сухой древесины –12…18%.

Гигроскопичность – способность материала поглощать (сорбировать), конденсировать водяные пары из воздуха до установления равновесия и удерживать их вследствие капиллярной конденсации. Характеризуется отношением массы поглощенной материалом влаги при относительной влажности воздуха 100% и температуре 20 °С к массе сухого материала.

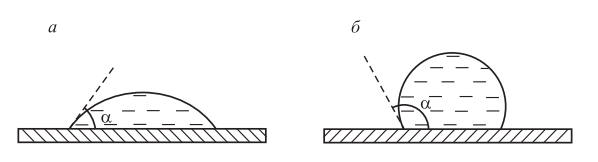

Гигроскопичность зависит от температуры воздуха и его относительной влажности, вида, количества и размера пор, а также от природы вещества. Материалы с одинаковой по объему пористостью, но имеющие более мелкие поры (а соответственно, и большую поверхность), оказываются более гигроскопичными, чем крупнопористые материалы. Для сыпучих материалов гигроскопичность зависит от их дисперсности. Сам же процесс поглощения влаги называется сорбцией. Материалы, притягивающие своей поверхностью воду, называют гидрофильными (смачиваемыми), а материалы, отталкивающие воду, – гидрофобными (несмачиваемыми).